产品:ES材料纤维非织造织物用于包装

原材料:PPPE

非织造技术:热键

虚线设计:点或平原

克:25 GSM -30 GSM

颜色:白色

规格:自定义

样本:可以免费提供,货运要收集

应用程序:

医疗(20-60GSM):面罩,尿布,床单,窗帘,枕头套,卫生等

包装(25-30GSM):茶包,咖啡袋/滤纸,防尘盖。

产品:ES热键的非编织织物用于茶袋

原材料:PPPE

非织造技术:热键

虚线设计:点或平原

克:25 GSM -30 GSM

颜色:白色

规格:自定义

样本:可以免费提供,货运要收集

应用程序:

医疗(20-60GSM):面罩,尿布,床单,窗帘,枕头套,卫生等

包装(25-30GSM):茶包,咖啡袋/滤纸,防尘盖。

产品名称: 复合无纺纸干燥剂包装材料

最小起订量:1000 公斤

材质:复合无纺纸

规格:定制尺寸。

设计:欢迎定制标志和设计。欢迎来样定做。

颜色:CMYK全色,Pantone颜色按客户要求

重量:根据尺寸和材料、厚度

交货时间:确认最终艺术品和订单后 10-15 天

产品名称: 干燥剂包装纸

最小起订量:1000 公斤

材质:杜邦材质

规格:定制尺寸。

设计:欢迎定制标志和设计。欢迎来样定做。

颜色:CMYK全色,Pantone颜色按客户要求

重量:根据尺寸和材料、厚度

交货时间:确认最终艺术品和订单后 10-15 天

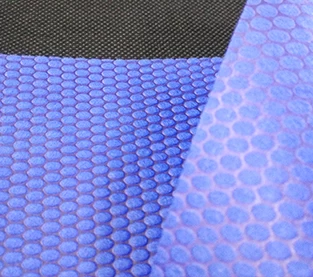

产品名称: 双组份无纺布干燥剂包装材料

最小起订量:1000 公斤

材质:双组分无纺布

规格:定制尺寸。

设计:欢迎定制标志和设计。欢迎来样定做。

颜色:CMYK全色,Pantone颜色按客户要求

重量:根据尺寸和材料、厚度

交货时间:确认最终艺术品和订单后 10-15 天

产品:纺粘无纺布定制干燥剂包装材料

最小起订量:1000 公斤

材质:纺粘无纺布

规格:定制尺寸。

设计:欢迎定制标志和设计。欢迎来样定做。

颜色:CMYK全色,Pantone颜色按客户要求

重量:根据尺寸和材料、厚度

交货时间:确认最终艺术品和订单后 10-15 天

非织造织物的染色方法基本上与常规织物的染色方法相同。然而,由于非织造织物,特别是薄的非织造织物,具有低强度并且在应力下容易变形,因此在实际染色中必须充分考虑这些因素,并且应选择合适的方法和设备。

1.染色方法

感染是这样一种方法,其中将松散纤维或非织造织物渗透到染色液中一段时间,并且将染色液或织物连续转动以使染料均匀染色在织物上。用于感染的染色液很多,即浴比大,当染色百分比不高时,染料利用率不高,可以利用残留液提高其利用率。染色时,染料溶液的均匀流动和均匀的温度是保证染色质量的两个重要因素。通过延长染色时间可以改善染色水平。

染色是将织物浸入染色液中一小段时间。轧制后,将染色液均匀地压入织物内部空间,挤出多余的染色液,然后通过汽蒸或热熔处理染色组织空间中的染料。垫染色通常用于大量织物的生产和加工。与浸染不同,织物仅浸入indye酒几秒或几十秒。均匀填充可使染色均匀,织物具有良好的润湿性,染色液进入织物快速更换空气,使织物经过均匀分布。填充后织物上的染色液不应太大。它通过液体携带率(凝块吸收液体的百分比和轧制后的干布重量)来测量。通常,棉织物约为70%,粘胶织物约为90%,聚酯织物约为30%。如果液体携带率太大,当干燥时,织物的表面水分将蒸发,组织空间中的染色液体将移动到表面蒸发,染料将“熄灭”,导致颜色偏移。填充方法可以是一次浸渍,两次浸渍,两次滚动等。一些染料不使用蒸汽后涂层,通过长时间堆叠和染色来节省能量。

2.染色设备

对染色设备的要求主要在于染色过程,使得非织造织物可以染色,损坏小。此外,还需要染色设备以适应高速纺织品开发,高速连续,自动化,低能耗,低废水排放,多品种,小批量等需求。有许多种染色设备,根据染色纺织品的形式分类。染色设备分为织物染色机,纱线染色机和毛纺染色机:染色时根据压力和温度条件,将染色设备分为常温常压染色机和高温高压染色。此外,它可以分为间歇或连续,织物平面或绳索。

散装纤维染色机使用大头纤维染色机,例如篮式染色机。如图11-1所示,吊篮染色机将松散的纤维放入吊篮1中,将吊篮重新引入染色槽2中。在拧紧槽盖6后,染色液被推入从液体储存罐4流出的循环泵3.中心管5到篮子流出,穿过纤维和篮子的外壁,并返回到中心管以形成染色循环。染液循环也可以逆转。染色完成后,将残留的液体转移到液体储存罐中,洗涤水,最后提起吊篮,悬挂管直接用离心机脱水。

3.染色过程

Dorolan E金属络合染料用于染色PAPU仿皮无纺布。染色率高,色泽饱满,流平性好,染色性好,色牢度好。学位达到3级及以上。同时,由于PAPU皮革状非织造布比传统织物厚,当用多拉兰金属络合染料染色时,对于某些颜色品种,通过减慢加热速度和延长保温时间,改善皮革是更有利的。 - 非织造布。水平染色,半透明度和色牢度。溶出率为1:50,具体染色曲线如图11-2所示。

与整理工艺同时进行的染色工艺适用于窗帘用无纺布的染色。同时染色和整理主要包括以下过程:检查 - 退绕 - 浸渍 - 干燥 - 压延 - 轧制。